2020-06-22

中国门窗网

中国门窗网

6481

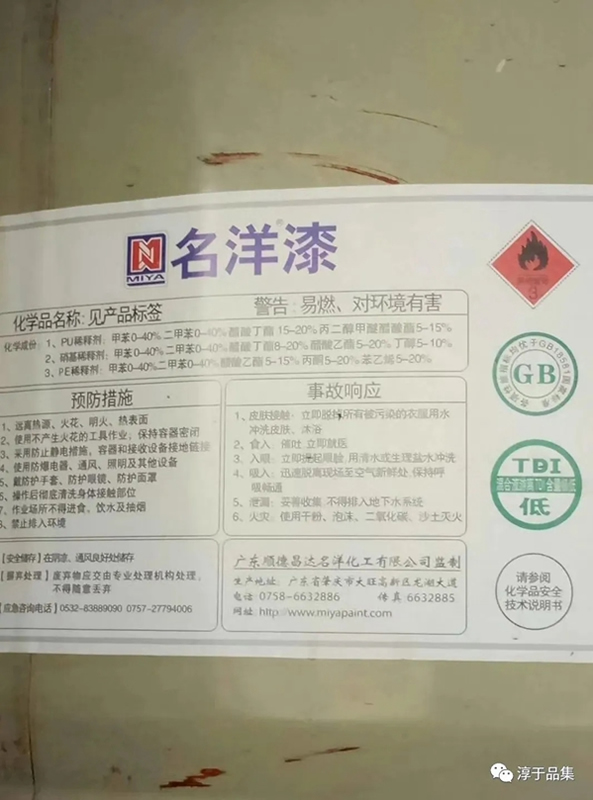

(名洋水性漆在广东家具厂施工待干)

漆膜的干燥过程,有物理变化,也有化学反应。干燥过程和干燥质量,与漆膜质量有非常紧密的联系。也可以说,控制了干燥过程,就从很大程度上控制了漆膜的质量。

我们经常用到的家具漆,主要有PU\PE\NC,现在又用了部分水性漆和UV漆。现实应用中,水性漆的质量最难把握,漆膜质量最不稳定,因为它的干燥过程相对更难控制。最不需要家具厂考虑干燥的是UV漆,漆膜通过UV生产线,在紫外光的作用下,形成秒干固化效果。所以,UV漆已经被家具厂得到最大限度的应用。

(“异型”罗马柱喷涂UV漆,过机干燥)

今天,我们主要从PU\PE\水性漆(双组份)体系来简单探讨漆膜干燥和质量的关系。

上述三种涂膜体系的干燥,都有物理变化和化学反应,只是有不同的情形。其中,物理变化主要体现在溶剂挥发方面。温度越高,挥发越快;涂层越薄,挥发越快;通风条件越好,挥发越快;环境湿度越低,挥发越快(特别是水性漆,由于其溶剂为水,晾干房一般要除湿,保持恒温、恒湿环境)。所以化工厂在配方设计时,根据气温的变化会在溶剂方面做调整,如"冬用或夏用"稀释剂。而主剂、固化剂则一般不做调整。

溶剂挥发是一个过程,化工厂稀释剂配方设计时,就要充分考虑溶剂的挥发梯度,保障涂层溶剂的"有序"释放。我们所感知的“表干”“指触干”,就是指涂层中的快干溶剂首先释放。适当的控制表干,对于预防漆膜流挂和漆膜表面灰尘有重要意义。表干越快,晾干房灰尘落下越少;但表干太快,漆膜流平性和手感必定变得越差。所以,应用时应该综合考虑。

漆膜在溶剂释放过程中,会吸收空气中热量和水分。所以,当施工环境湿度偏高时,漆膜表面吸水越多,在南方的“梅雨季节”施工,特别容易出现“泛白”现象。这种现象,会导致漆膜光泽不匀,透明度变差,附着力降低,柔韧性变差。此时,我们要根据这一规律,调慢漆膜的表干速度,降低环境湿度,避免喷涂过厚。

(漆膜吸水后光泽明显不同)

漆膜实干后,一般还会有油漆气味,这就是涂层溶剂的“后挥发份”(慢干溶剂)。涂层溶剂释放越好,实干后,漆膜刺激性气味越低。

表干过快,还容易“起痱子”。所以,当施工温度高于35℃时,应该适当降温。而不是过量添加“慢干水”。

PE漆涂层表里同时干燥,表干与实干几乎同步,所以,夏天施工没有出现“起痱子”的漆膜弊病。

PE漆必须配PE专用稀释剂,正规PE稀释剂不同于PU稀释剂,它不完全是挥发物,其中含有部分“苯乙烯”单体,与主剂参与反应。与主剂有非常好的相容性,在高湿环境中,漆膜也会有相当好的流平性,实干也很快。

然而,我们大部分未用到正规PE稀释剂,甚至以PU底漆稀释剂“通用”。这个错误是可怕的,特别是当气温降低、湿度偏高时,漆膜“表干”而实不干,极易出现大面积漆膜后期脱层。

化学反应主要体现在固化剂(或蓝白水)与主剂之间的交联反应。它们的显著特点是热敏型反应,与施工温度成正比例关系。气温每上升5℃,反应速度提高一倍。当气温低于5℃时,反应很慢,甚至不反应。所以,当气温低于5℃时,化工厂建议提升施工温度,而不是多加固化剂(或蓝白水)。随意多加固化剂,不但达不成快干效果,还会带来很多漆膜质量风险(比如开裂、脱层、变色等等)。

PU固化剂中的NCO基团与主剂中的羟基基团是实验条件下得出的匹配性结果。家具厂最好不要随意使用不配套的固化剂,由于没有实验数据,由此带来的质量隐患无法估计。比如,底漆固化剂与透明底主剂不配套,表面上可能干了,打磨还蛮好。可就是交联不完全,喷涂很厚的底漆涂层,过几天就很容易“下陷”。

这种长期、慢性的漆膜质量问题,是工厂最大的质量隐患。当时看得见的问题,可以马上停下来,负面影响和损失并不大,“温水煮青蛙”式的慢性问题,或根本就无法预料到的“后期”问题,如“后期发白”“后期脱层”“后期开裂”“后期下陷”,才是真正的问题。快干不等于漆膜交联固化好,快干不等于漆膜硬度好。

PU固化剂不但与漆膜实干和硬度直接相关,还与漆膜的耐黄性相关。固化剂的合成大致有两种形式:1、三羟甲基丙烷+甲苯二异氰酸酯TDI(普通型);2、三羟+HDI合并适量TDI三聚体(耐黄型)。汽车漆能特别耐黄(户外紫外线照射),除了汽车漆主剂的耐黄变性能特别好以外,HDI型固化剂起了决定性作用。所以,我们要评价白面漆的耐黄性能时,喷板后,置于阳光下对比“暴晒”即可辨明。

所以,漆膜干燥与材料有关,与环境有关,与施工有关,与配比有关。漆膜干燥过程和干燥质量与漆膜质量紧密相关。

图文来源:名洋家具漆公众号,侵删

15811192007